هوا زدا-Degasifying System-(Deaerators)

بازدید : 5117 |

دی اریتور یا هوا زدا چیست؟ (Degasifying systems)

دی اریتور تجهیزی است که از آن برای حذف کردن اکسیژن و گازهای حل شده در آبی که خوراک بویلرهای تولید بخار است، استفاده میشود. اکسیژن حل شده در آب بویلر باعث خسارتهای شدید ناشی از خوردگی در سیستم بخار میشود؛ به این صورت که به دیواره فلزی لولهها و دیگر تجهیزات فلزی میچسبد و تشکیل اکسید(زنگ) میدهد.

توصیه میکنیم با مطالعه قسمت "توضیحات بیشتر" به طور کامل با دیاریتور یا همان هوازدا آشنا شوید.

دی ایرتور (deaerator) هوا زدا(degasifying) چیست؟

دیاریتورها یا هوا زدا، دستگاههای مکانیکی هستند که گازهای حل شده را از آب وروردی دیگ بخار خارج میکنند. دیاریتورها سیستم بخار را از اثرات خوردگی محافظت میکند در واقع دیاریتورها این کار را با کاهش غلظت اکسیژن محلول و دی اکسید کربن تا حدی که خوردگی به حداقل برسد، انجام میدهند.

همچنین میتوان این طور بیان کرد که، سیستمهای هوا زدا یا دیاریتور یکی از مهمترین تجهیزاتی هستند که میتوان آنها را در اغلب صنایعی که با بخار کار میکنند یافت. دیاریتورها تجهیزات مکانیکی هستند که اکسیژن و سایر گازهای محلول در آب ورودی بویلر را حذف میکنند تا از انباشت آنها در دیواره فلزی بویلر و سایر قسمتهای فلزی و ایجاد خوردگی جلوگیری شود. نحوه عملکرد کلی دیاریتورها یا سیستمهای هوازدا، به این صورت است که با استفاده از بخار و افزایش دمای آب ورودی حلالیت گازها را به حداقل میزان مناسب ورود به بویلر میرسانند. بنابراین میتوان گفت که دیاریتورها یا سیستمهای هوا زدا، نوعی مبدل حرارتی مستقیم هستند که میتوانند آب ورودی بویلرها را در دمای اشباع گرم کرده و نگهداری کنند.

چگونه دیاریتورها را طراحی میکنند؟

طراحی یک دیاریتور مناسب و موثر بستگی به میزان گاز حل شده خوراک و غلظت نهایی گازهای مورد نیاز بستگی دارد، به عبارت دیگر تابعی از نسبت جریان ورودی بویلر، جریان میعانات برگشتی و فشار کاری سیستم میباشد.

در دیاریتورها یا همان سیستمهای هوازدا، با استفاده از بخار، دمای آب ورودی را تا دمای اشباع بالا برده و گازهای محلول آن را به همراه خود خارج میکنند. این سیستم ها 3 بخش اصلی دارند: بخش دی اریتور یا هوازدا، مخزن ذخیره و دریچه خروجی. در قسمت هوازدا بخار به مایع تزیق شده تا حبابهای بخار هم دمای آن را افزایش داده و هم در آن ایجاد اختلاط کند. بخار مذکور با جریانهای ورودی انتقال حرارت انجام دارده و در دریچه کندانس میعان میشود. سایر گازهای غیر قابل میعان به همراه کمی بخار از دریچه خارج میشوند. دیاریتورها به طورکلی در دو نوع ساخته میشوند:

- نوع سینی دار:

نوع سینیدار از یک محفظه هوازدای گنبدی شکل ساخته شده است که در بالای یک مخزن ذخیره سازی قرار دارد. مخزن پایینی جهت نگه داری آب اشباع حجم بیشتری خواهد داشت. در قسمت بالایی گنبدی شکل چند سینی حفره دار قرار دارد که خوراک با ورود به سیستم بر روی این سینیها ریخته شده و با بخاری که از زیر به سمت بالا حرکت میکند انتقال حرارت انجام داده و به سمت پایین میریزد. در زیر قسمت هوازدا مخزن سیلندر شکل قرار دارد که خوارک از روی سینی به این بخش منتقل میشود. در این جا بخار به درون مایع مخزن تزریق میشود تا علاوه بر کنترل دما و حفظ آن در حالت اشباع باقیمانده گازهای حل شده را نیز با خود خارج کند. بخار از این قسمت به سیستم وارد شده و بعد از عبور از سینیها به همراه گازهای خروجی از دریجه خارج میشوند.

2.نوع اسپریدار:

2.نوع اسپریدار:

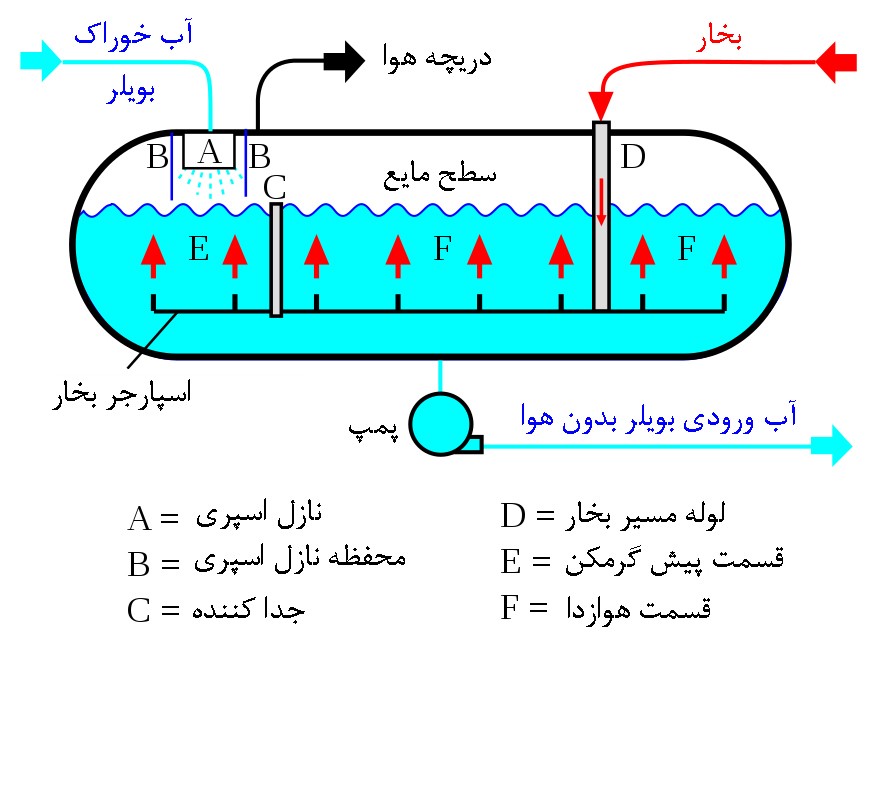

هوازدای نوع اسپریدار نیز به همراه خود یک مخزن ذخیره دارد و از یک اسپری برای پاشش آب ورودی استفاده میکند. مخزن ذخیره این مدل یک بخش پیش گرم کن دارد که به وسیله یک جداکننده جدا شده است. بخار کم فشار از پایین مخزن تزریق شده و با انتقال حرارت به سیال مخزن به سمت بالا حرکت میکند. در قسمت بالایی مخزن نیز انتقال حرارت بین مایع خروجی از نازل انجام شده و گازها به همراه باقیمانده بخار از دریچه خارج میشوند. در این مدل نیز مخزن نگه داری مایع را در حالت اشباع نگه داری کرده تا به بویلر وارد شود.

بیشتر دیاریتورها یا سیستمهای هوازدا، برای حذف اکسیژن تا وزن ۷pbb (0.005 cm³/L)و یا کمتر و همچنین جداسازی کربن دی اکسید طراحی میشوند که در دو نوع اصلی tray-type و spray-type موجود میباشد.

موارد استفاده از دیاریتور در کجاست؟

هر جایی که بویلر وجود داشته باشد میتوان از دیارتورها استفاده نمود. بویلرها اغلب برای گرم کردن آب، سیستم گرمایش مرکزی، پخت و پز، ضدعفونی کردن و برای تولید نیروی محرکه بخار استفاده میشوند. همچنین از دیارتورها در موارد زیر استفاده میشود:

- خوراک بویلرها

- سیستمهای توربین بخار

- نیروگاههای حرارتی

- کاهش مواد محلول در سایر مایعات

مزایا

- کاهش خوردگی

- مخزن ذخیره ثانویه

- پیش گرم کردن خوراک و افزایش بازدهی بویلر

- افزایش بلودان

محدودیت ها

- فشار بخار ورودی باید کم باشد

- دمای بخار و آب ورودی باید نزدیک باشد

- ایجاد سروصدا