کاربرد راپچر دیسک در صنایع

کاربرد راپچر دیسک در صنایع مختلف

راپچر دیسک ها (دیسک انفجاری) در صنایع پتروشیمی، پالایشگاهی، درمانی، هستهای، شیمیایی، دارویی و غذایی به طور رایج استفاده میشوند. این تجهیز را میتوان به تنهایی و یا در ترکیب با یک شیر کنترل فشار استفاده نمود؛ بدین ترتیب در صورتی که شیر کنترل فشار عمل نکند و یا نتواند با سرعت کافی فشار سیستم را تنظیم کند، راپچردیسک منفجر خواهد شد. نوع دیگر استفاده رایج از راپچر دیسک در ترکیب با سایر شیرهای کنترل فشار بدین گونه است که راپچر دیسک بین سیستم و شیرها قرار گرفته و به نوعی آنها را ایزوله میکند. این ترکیب اغلب به جهت کاهش استهلاک و تعمیرات شیرها و افزایش ایمنی صورت میگیرد.

اگرچه راپچر دیسک ها اغلب به صورت دایرهای تولید میشوند، این وسیله در اشکال دیگری نظیر پنلهای مستطیلی (قاب انفجاری، راپچر پنل یا دریچه انفجاری) نیز وجود دارد که برای حفاظت از ساختمانها، مسیرهای بسته و یا جلوگیری از افزایش فشار هر نوع سیستم بستهای (به دلایلی مانند وقوع انفجار) استفاده میشود. ابعاد راپچر دیسکها و راپچر پنلها بسته به کاربرد میتواند از 3 میلیمتر تا 1.2 متر متغییر باشد. جنس آن ها نیز معمولا از فولاد، فولاد ضد زنگ، هستلوی، گرافیت و سایر مواد متناسب با صنعت مربوطه میباشد.

راپچر دیسکها در اغلب صنایع شناخته شده هستند و مشخصات آنها در بیشتر استانداردهای جهانی نظیر ASME و PED ذکر شده است. این وسیله میتواند صرفا تجهیزی جهت حفاظت از سایر قطعات در مقابل افزایش فشار غیر معقول باشد و یا میتوان از آن به عنوان یک شیر اطمینان یک بار مصرف استفاده نمود که در صورت نیاز با ضریب اطمینان و سرعت بسیار بالا وارد عمل خواهد شد. از مزایای استفاده از راپچر دیسک به جای شیرهای کنترل فشار میتوان نفوذ ناپذیری، هزینه کمتر، سرعت واکنش بالا، عدم وجود محدودیت ابعادی و راحتی تعویض را نام برد.

ویژگی های راپچر دیسک

- ابعاد: قطر راپچر دیسک باید متناسب با قطر لولهها و فلنچهای سیستم انتخاب شود و طراحی آن نیز باید مطابق با استانداردهای DN در اروپا و یا NPS در سایر کشورها باشد.

- فشار شکست: این مشخصه همان فشاری است که با رسیدن به آن راپچر دیسک باید پاره شده و مسیر را باز کند. این فشار باید به گونهای تعیین گردد که پیش از آن که سیستم دچار هرگونه صدمهای شود راپچر دیسک عمل کند و مقدار آن بالاتر از فشار کاری سیستم و پایینتر از فشار مقاومت است. به عنوان مثال برای فرآیندی با فشار کاری 1 بار و فشار مقاومت 2 بار، فشار شکست راپچر دیسک بسته به نوع آن باید 2 بار یا پایینتر باشد.

- تلورانس شکست: بازه ای حول فشار شکست که راپچر دیسک در آن محدوده عمل میکند را تلورانس شکست میگویند. بنابراین اگر یک راپچر دیسک دارای فشار شکست 1 بار با تلورانس %10± باشد، صفحه آن بین فشار 0.9 تا 1.1 بار باز خواهد شد. بسته به قوانین و مقرراتهای مختلف، تلورانس انفجار میتواند %10±، %5± و یا %3± برای سیستمهایی با فشار کاری بالا متغییر باشد. همچنین بسته به نوع فرآیند و تجهیزات تلورانسهای دیگر نیز میتواند استفاده شود.

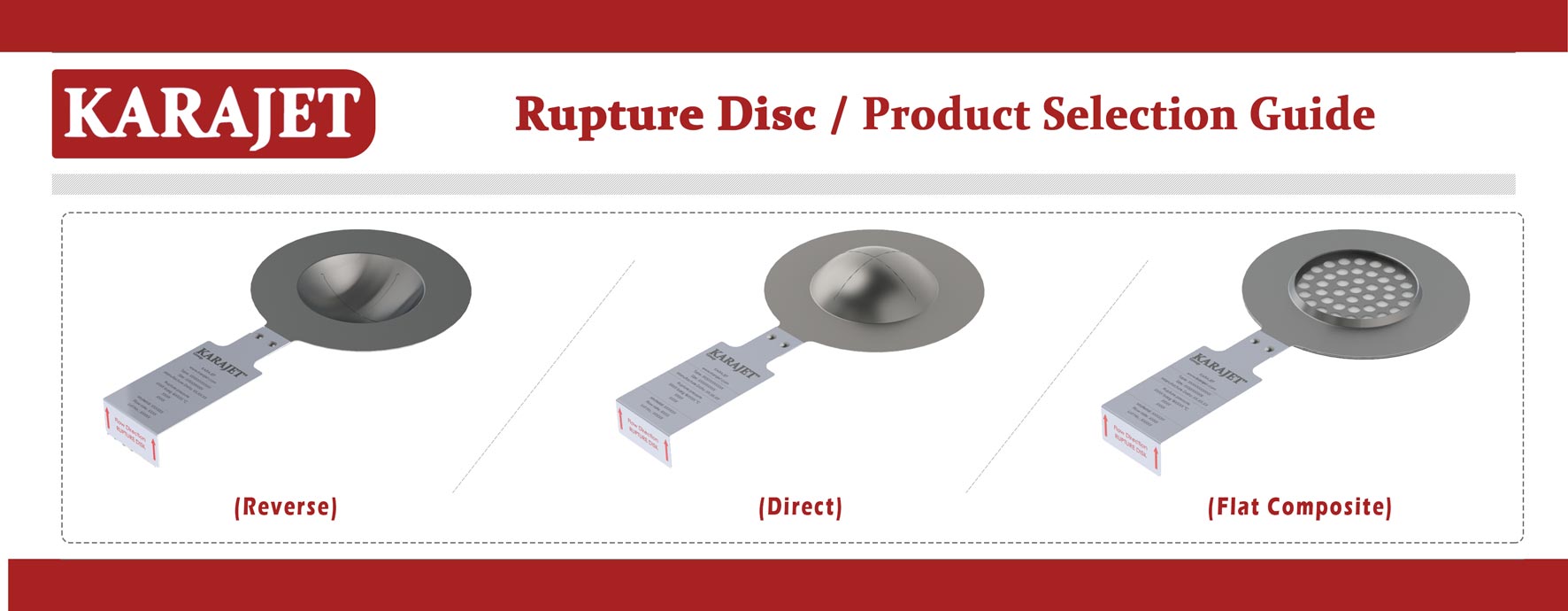

راپچردیسکها در سه مدل کلی طبقهبندی میشوند:

1- مدل معکوس (Reverse Rupture Disc) : برای فشارهای بالا و سیکلی کاربرد دارند.

2- مدل مستقیم (Forward Rupture Disc) : برای فشارهای بالا کاربرد دارند که عموما برای فشارهای دارای خلا احتمالی نیز به کار میروند.

3- مدل تخت (Flat Rupture Disc) : که بیشتر برای فشارهای پایین و سایز بالا تا 48 اینچ، کاربرد دارند و عموما به صورت چندلایه طراحی و تولید می شوند.

در مدل مستقیم فلز تحت تنش قرار دارد. هر چه فشار افزایش پیدا کند ضخامت صفحه کمتر و کمتر شده تا در نهایت در بیشترین فشار قابل تحمل شکسته شود. اگر صفحه راپچر دیسک در این مدل فاقد برش یا المنت خاصی باشد شکست با اشکال تصادفی رخ خواهد داد و حتی ممکن است برخی قسمتهای آن کنده شوند. به همین دلیل استفاده از این دستگاه پیش از شیرهای اطمینان توصیه نمیشود زیرا که ممکن است قطعات جدا شده راپچر دیسک به سایر قسمتهای سیستم آسیب وارد کند. مزیت اصلی این مدل در مقایسه با نوع معکوس این است که از مدل مستقیم میتوان در فشارهای پایینتری استفاده نمود (0.2 barg در مقایسه با 0.8 barg در مدل معکوس). بیشتر فشار مجاز کاری در نوع مستقیم معمولا بین 70 تا 80 درصد فشار شکست است.

مدل تحت فشار مستقیم است و به همین دلیل کمتر تحت تاثیر خزش و خستگی قرار میگیرد. این نوع راپچر دیسک را میتوان در شرایط خلا بدون تکیه گاههای خلا و حداکثر فشار عملیاتی 90 درصد فشار شکست استفاده نمود. بیشتر دیسکهای شکست معکوس دارای چهار تیغه (چاقو) در نگهدارنده دیسک هستند که هنگام شکست دیسک را برش میدهند و اطمینان حاصل میکنند که دیسک به جای تکه تکه شدن به سمت دیواره نگهدارنده تا میشود. به همین علت آنها برای استفاده در قبل از شیرهای اطمینان مناسبتر هستند. از آنجا که در این مدل سطح صاف و محدب رو به فرآیند است، بنابراین احتمال کمتری وجود دارد که محصول روی آن انباشت کرده و فشار ترکیدن را تحت تأثیر قرار دهد.

شبیه سازی نرم افزاری عملکرد راپچر دیسک

در کاراجت برای داشتن درک بهتری از عملکرد راپچر دیسک و چگونگی عملکرد آن تحت فشار شبیه سازی نرم افزاری انجام می گردد. نکتهی قابل توجه در خصوص شبیهسازی راپچر دیسک این است که به کمک این شبیهسازی میتوان تعداد تستهای واقعی را به حداقل رساند که به ویژه در صرفه جویی متریال گران قیمت مانند اینکونل اهمیت دارد. شبیه سازی انجام شده برای راپچر دیسک معکوس با سایز 3 اینچ و از جنس اینکونل، با شیار c و ارتفاع گنبد 7.3 میلی متر در اینجا قابل مشاهده است.

نظر بدهید